Литье эпоксидных смол в силиконовые формы — различия между версиями

Digit (обсуждение | вклад) |

Digit (обсуждение | вклад) |

||

| Строка 95: | Строка 95: | ||

|[[Изображение:Литье-35.jpg|200px|thumb|Рисунок 33. Армированная и неармированная шестерни - вид снизу.]] | |[[Изображение:Литье-35.jpg|200px|thumb|Рисунок 33. Армированная и неармированная шестерни - вид снизу.]] | ||

|} | |} | ||

| + | |||

| + | == Результат == | ||

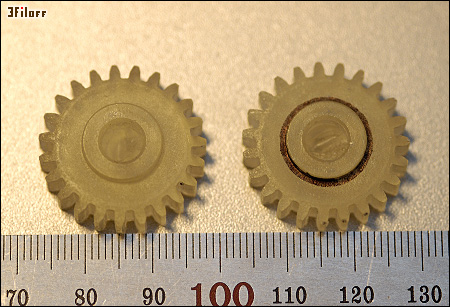

| + | [[Изображение:Литье-результат.jpg|center|Рисунок 34. Армированная и неармированная шестерни с линейкой.]] | ||

Версия 14:08, 3 октября 2007

Содержание

Материалы

Эпоксидка

Виксинт или другой силиконовый герметик

| Авторские права. | |

Автор: wow-philip | |

Подготовка формы

За основу взята металическая шестерня (рисунок 1).

Параметры:

- 23 зуба

- внешний диаметр - 24.85мм

- диаметр под ось - 5.9мм

Выбор обусловлен дальнейшими тестами на механический срез зубов у отлитых шестерёнок.

Изготавливать форму будем при помощи виксинта 710A (ориентировочная стоимость за 1 кг. - 300 руб. [сентябрь 2007 года]) С вопросами приобритения постарайтесь разобраться сами, материал не из разряда "труднодоставаемых", так же для формования можно использовать материал - "эластосил", но я с ним ещё не работал, по свойствам они схожи с виксинтом, но есть и небольшие различия.

Виксинт достаточно капризен к неточностям пропорций. Обычно смешивают в соотношении 100/3 частям катализатора, максимум 100/5. Методом тестов я опредилил пропорцию для своей партии виксинта, она составляет пропорцию 100/3.

Для смешивания я использую тарированные одноразовые стаканчики для виксинта и шпритц на 2,5мл. для катализатора (рисунок 2).

Емкость для будующей формы изготовлена из обрезка из под флакона силикона (рисунок 3).

Уплотнять нижнюю кромку формы будем с помощью пластилина. Раскатываем как в детстве колобок в колбаску (рисунок 4).

Пластиковые шестерни лучше крепить к основанию, часто бывает что они смещаются от центра или всплывают (рисунки 5 и 6). В нашем случае шестерня металлическая. Необходимости в таком креплении для нее нет, но все же налепим.

Перед помещением шестерни в будущую форму наносим разделительный слой масла, для лучшего извлечения шестерни из полимеризовавшегося виксинта, я обычно просто "пшикаю" из спрея (рисунок 7) со всех сторон и даю излишкам стечь, потом помещаю заготовку в форму.

За основу использован внешний кожух от FFD. Закрепляем все компоненты.

Чтобы отлить форму нам потребуется 30мл. виксинта.

Далее процесс "шаманства", потому как часто бывает, что после вливания катализатора и тщательного перемешивания, виксинт при заливке в форму уже начинает полимеризоваться, в итоге - непроливы, рытвины, но брак на данном этапе сразу заметен, выглядит всё примерно так:

Думаю, хватит вас пугать. Такое редко случается. Главное всё точно отмерить, а вот с перемешиванием катализатора мешкать не стоит. Обычно я быстро вливаю катализатор из шприца(в идеале это делает помошник, а вы в это время уже перемешиваете) и перемешиваю не более 45 секунд, не забывая уделять вниманте стенкам. Перемешиваю обычно бамбуковой шпажкой (150 штук - 24руб. в магазине).

В общем быстро перемешиваем и выливаем в форму, далее если всё удачно, наблюдаем как выходят пузырики воздуха. Пузырики довольно резво выходят примерно в течении 3-4 минут.

Сложные модели обычно промазывают кисточкой виксинтом и окунают в форму уже заполненую виксинтом.

Далее для ускорения процесса сушки ставим в печь с тенами минуты на три. В моей печи нет датчика температуры, так что вам придёться поэкспириментировать, температура в печи примерно 50-55 градусов. Оставляем форму в тёплом месте примерно на 6-8 часов.

Поверить готовность можно акуратно потыкав зубочисткой. Обычно верхняя часть формы немного липкая и создаётся впечатление что форма не застыла, можно слегка надавить подушечкой пальца и по тактильным ощущениям определить полимеризавался виксинт или нет.

Практически идеальная заливка. Верх формы имеет глянцевый вид и ровное заполнение (рисунок 16). Качество проливки нижней части тоже не вызывает нареканий (рисунки 17 и 18).

Вооружаемся ножом и аккуратно вырезаем лишнее.

Акуратно извлекаем шестерню из формы.

Проверяем качество формы. Качество формы хорошее, дефектов не выявлено.

Немного "облагородим" внешний вид. Подрезаем лишнее.

Этап формования закончен.

Отливка шестеренок

Перед заливкой эпоксидки "пшикнем" маслом внутрь формы и дадим излишкам стечь.

Эпоксидка неплохо отделяется от виксинта, но бывали случаи что и прихватывалась, да так, что форму приходилось переделывать. Поэтому не забываем про разделительный слой из масла!

Для смешивания эпоксидки я использую электронные весы (530руб.) и это не мажорство. С приобретением весов качество и прогнозируемость результатов повысилась. Всё же "на глаз" иногда и не получалось: то закипит, то не застынет до конца. Эпоксидку развожу в соотношении 100/12.

Доливаем отвердителя (1.7гр.)

Далее снова "шаманство": после перемешивания смолы с отвердителем я помещаю смесь (~40гр.) в СВЧ-печь примерно на 6-12 секунд (но от объёма то же многое зависит). Тут главное не перегреть выше 40 градусов. Обычно я грею 4сек. и вынимаю на визуальный и тактильный контроль температуры. Эпоксидка должна стать текучей как сироп, но не дымится. Если задымилась, лучше вылить и заново начать.

После этого выливаем в форму.

На начальном этапе я, пользуясь зубочисткой, акуратно закапываю смолу от центра формы (так меньше вероятность появления непроливов). Далее заливаю до заполнения.

Далее контроль.

Если заметили пузырьки, аккуратно зубочисткой их удаляем.

Далее контроль.

Если заметили пузырьки, аккуратно зубочисткой их удаляем.

Этап заливки окончен.

Помещаем в гриль на три минуты.

Результат литья

Примерно через три часа можно извлекать отливку из формы.

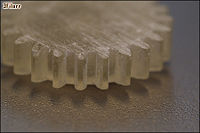

Качество поверхности отливки соответствует оригиналу. Местами конечно есть микропузырики, но без вакуматора их трудно побороть.

Дополнение

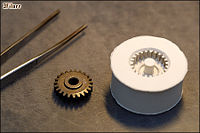

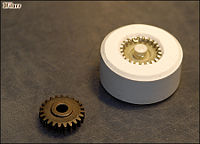

Для теста на прочность было принято решение ввести в смолу наполнитель из стекловолокна. Волокно было извлечено из витой пары и нарзано на отрезки 2-4мм.

Смола была перемешанна с волокном и залита в форму. Замеченные недостатки - волокно не заполнило полностью зубья, в основном в зубья залилась эпоксидка, так что без тестов пока не берусь дать заключение по эфективности армирования.

Армированная шестерня помеченна.

Визуальных различий нет, разве что при зашкуривании видна неоднородность структуры (стекловолокно).