Литье эпоксидных смол в силиконовые формы

Материалы

Эпоксидка

Виксинт или другой силиконовый герметик

| Авторские права. | |

Автор: wow-philip | |

Подготовка формы

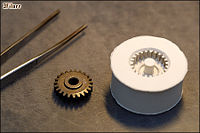

За основу взята металическая шестерня (рисунок 1).

Параметры:

- 23 зуба

- внешний диаметр - 24.85мм

- диаметр под ось - 5.9мм

Выбор обусловлен дальнейшими тестами на механический срез зубов у отлитых шестерёнок.

Изготавливать форму будем при помощи виксинта 710A (ориентировочная стоимость за 1 кг. - 300 руб. [сентябрь 2007 года]) С вопросами приобритения постарайтесь разобраться сами, материал не из разряда "труднодоставаемых", так же для формования можно использовать материал - "эластосил", но я с ним ещё не работал, по свойствам они схожи с виксинтом, но есть и небольшие различия.

Виксинт достаточно капризен к неточностям пропорций. Обычно смешивают в соотношении 100/3 частям катализатора, максимум 100/5. Методом тестов я опредилил пропорцию для своей партии виксинта, она составляет пропорцию 100/3.

Для смешивания я использую тарированные одноразовые стаканчики для виксинта и шпритц на 2,5мл. для катализатора (рисунок 2).

Емкость для будующей формы изготовлена из обрезка из под флакона силикона (рисунок 3).

Уплотнять нижнюю кромку формы будем с помощью пластилина. Раскатываем как в детстве колобок в колбаску (рисунок 4).

Пластиковые шестерни лучше крепить к основанию, часто бывает что они смещаются от центра или всплывают (рисунки 5 и 6). В нашем случае шестерня металлическая. Необходимости в таком креплении для нее нет, но все же налепим.

Перед помещением шестерни в будущую форму наносим разделительный слой масла, для лучшего извлечения шестерни из полимеризовавшегося виксинта, я обычно просто "пшикаю" из спрея (рисунок 7) со всех сторон и даю излишкам стечь, потом помещаю заготовку в форму.

За основу использован внешний кожух от FFD. Закрепляем все компоненты.

Чтобы отлить форму нам потребуется 30мл. виксинта.

Далее процесс "шаманства", потому как часто бывает, что после вливания катализатора и тщательного перемешивания, виксинт при заливке в форму уже начинает полимеризоваться, в итоге - непроливы, рытвины, но брак на данном этапе сразу заметен, выглядит всё примерно так:

Думаю, хватит вас пугать. Такое редко случается. Главное всё точно отмерить, а вот с перемешиванием катализатора мешкать не стоит. Обычно я быстро вливаю катализатор из шприца(в идеале это делает помошник, а вы в это время уже перемешиваете) и перемешиваю не более 45 секунд, не забывая уделять вниманте стенкам. Перемешиваю обычно бамбуковой шпажкой (150 штук - 24руб. в магазине).

В общем быстро перемешиваем и выливаем в форму, далее если всё удачно, наблюдаем как выходят пузырики воздуха. Пузырики довольно резво выходят примерно в течении 3-4 минут.

Сложные модели обычно промазывают кисточкой виксинтом и окунают в форму уже заполненую виксинтом.

Далее для ускорения процесса сушки ставим в печь с тенами минуты на три. В моей печи нет датчика температуры, так что вам придёться поэкспириментировать, температура в печи примерно 50-55 градусов. Оставляем форму в тёплом месте примерно на 6-8 часов.

Поверить готовность можно акуратно потыкав зубочисткой. Обычно верхняя часть формы немного липкая и создаётся впечатление что форма не застыла, можно слегка надавить подушечкой пальца и по тактильным ощущениям определить полимеризавался виксинт или нет.

Практически идеальная заливка. Верх формы имеет глянцевый вид и ровное заполнение (рисунок 16). Качество проливки нижней части тоже не вызывает нареканий (рисунки 17 и 18).

Вооружаемся ножом и аккуратно вырезаем лишнее.

Акуратно извлекаем шестерню из формы.

Проверяем качество формы. Качество формы хорошее, дефектов не выявлено.

Немного "облагородим" внешний вид. Подрезаем лишнее.

Этап формования закончен.